В настоящее время для изготовления стеклопластиковых продуктов используются следующие технологии:

ручное формование, напыление, метод RTM (инжекция), инфузия, намотка, пултрузия, SMC и BMC, прямое прессование и автоклавное формование.

Самым простым с точки зрения технологии, а также самым недорогим в организации является ручное формование, поэтому оно подходит для производства штучных изделий и небольших партий. Несколько сложнее технология напыления, поскольку она требует использования специальных распылительных пистолетов. Для других методов необходимо использование особых материалов и оборудования, что обуславливает их большую стоимость и более высокую сложность.

А поскольку в производстве профилей для изготовления оконных, фасадных и дверных профилей используется технология, которая называется пултрузия, то ее мы и опишем подробнее.

.jpg)

Пултрузия – это технологический процесс производства профильных композитных материалов путем протягивания армирующих волокон через формообразующую фильеру с пропитыванием полимерным связующим и нагреванием.

Термин «пултрузия» представляет собой языковую контаминацию от англ. pull – «тянуть» и extrusion – «экструзия*» (к слову, в рускоязычной версии Википедии дано неверное определение этого термина). Путем экструзии производится подавляющее большинство профилей из однородных материалов, которыми могут быть полимеры, металлы и их сплавы, а также пищевые продукты. Пултрузия является развитием этой технологии, отсюда и название.

В качестве связующего для композитного материала в процессе пултрузии применяются термореактивные смолы, такие как полиэфирная, полиуретановая, винилэфирная и эпоксидная. Совсем недавно для производства материалов по этой технологии начали использовать и термопластичные полимеры в качестве связующего, с некоторыми изменениями в структуре производственного процесса.

На первый взгляд технология пултрузии выглядит довольно простой: армирующие волокна пропитываются полимерной смолой и протягиваются через нагретую фильеру – специально сконструированную форму, где материал твердеет и превращается в готовое изделие, которое остается только нарезать в нужный размер. Но это только на первый взгляд.

Не одно поколение специалистов усовершенствуют этот процесс с 50-х годов прошлого века, и до сих пор производство профилей сложной формы освоено в совершенстве всего несколькими компаниями во всем мире. Существует много «хитростей» в производстве пултрузионных композитов, понимание которых приходит только с опытом.

Прежде всего, решающее значение имеет правильное и высокоточное изготовление фильер, а именно – сорт стали, внутреннее покрытие, длина, конструкция и размещение нагревательных элементов. От качества фильеры практически полностью зависит качество конечного продукта и по этой причине ее стоимость составляет основные затраты при организации пултрузионного производства.

.jpg)

.jpg)

По всему миру десятки компаний занимаются профессиональным изготовлением фильер для пултрузии, но лишь единицы способны создать фильеры для качественного производства такого сложного профиля, как, например, оконный.

.jpg)

.jpg)

Кроме фильер, для правильного производства необходимо правильно выбрать материалы армирования, толщину волокна, типы применяемых материалов, а именно, каким образом в готовом изделии укладывается ровинг (прямые пучки волокон), мат (нетканый материал) и ткань.

Также, ключевое значение имеет правильный выбор рецептуры связующего материала, отражающей такие его свойства, как вязкость, скорость и температуру полимеризации, адгезионные и другие качества, а от этого зависят такие из важнейших параметров, как температурный режим процесса и скорость линии.

Пултрудер – машина для протягивания материала через фильеру и нарезки профиля характеризуется, в основном, только мощностью, т.к. не представляет собой технически сложного оборудования по современным меркам.

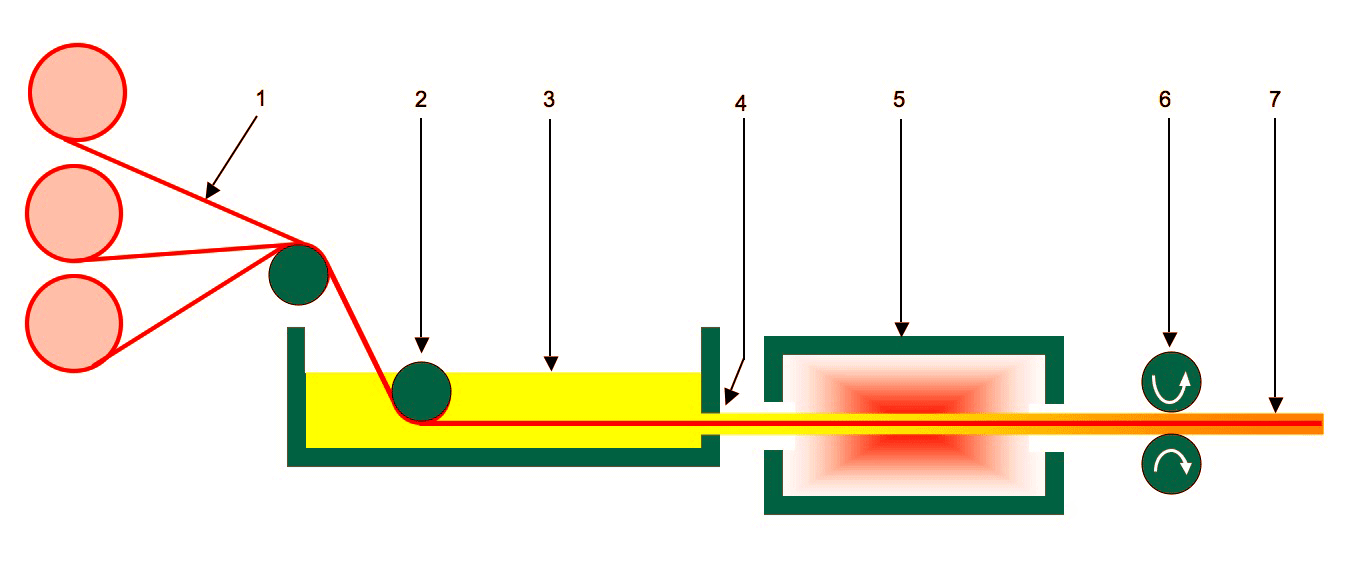

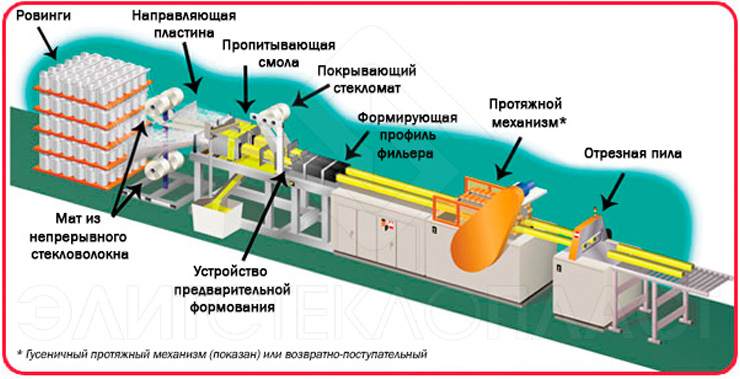

Устройство пултрузионной машины (пултрудера):

1. Рулоны из стекломата и армирующих волокон

2. Натяжной ролик

3. Ванна с полиэфирной смолой для пропитывания стекловолокон

4. Пропитанное смолами стекловолокно проходит сквозь устройство предварительного формования

5. Нагретая до 150 градусов формообразующая фильера

6. Протяжной механизм

7. Отрезная пила

* Экструзия (от позднелат. extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие.